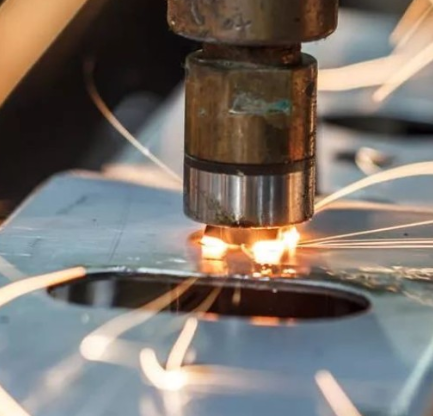

焊點檢測機構(gòu)

焊點作為電子設(shè)備與結(jié)構(gòu)件的核心連接單元,其質(zhì)量直接影響產(chǎn)品可靠性。焊點檢測需通過多維度技術(shù)手段,結(jié)合行業(yè)規(guī)范與工藝要求,確保焊接質(zhì)量符合標準。復(fù)達檢測可提供相關(guān)檢測服務(wù),提供CMA/CNAS檢測報告,實驗室設(shè)施完備、強大的項目專家檢測團隊。

焊點檢測項目

外觀缺陷檢測:通過目視或放大鏡觀察焊點表面是否存在裂紋、氣孔、凹凸不平、拉尖、橋接等缺陷,檢查焊料覆蓋均勻性及殘留助焊劑情況。例如,汽車車身點焊要求焊點壓痕深度不超過板厚的30%,且無毛刺、焊渣。

尺寸精度檢測:使用游標卡尺或直尺測量焊點直徑、高度、間距等參數(shù),確保符合設(shè)計要求。如SMT貼片焊點側(cè)邊爬升角需控制在15°~45°之間,通孔焊接焊料填充需覆蓋引腳高度的75%以上。

力學(xué)性能檢測:通過拉伸試驗、剪切試驗、彎曲試驗評估焊點抗拉強度、屈服強度及韌性。例如,壓力容器焊點需承受標準規(guī)定的應(yīng)力而不脫落或開裂。

內(nèi)部缺陷檢測:利用X射線、超聲波、磁粉探傷等技術(shù)焊點內(nèi)部,識別虛焊、未熔合、夾渣等隱蔽缺陷。X射線可清晰顯示焊料與母材的融合狀態(tài),而超聲波能探測微米級裂縫。

焊點檢測范圍

電子制造:PCBA板、SMT貼片元件、集成電路封裝等。

結(jié)構(gòu)工程:鋼結(jié)構(gòu)件、橋梁、船舶、壓力容器、管道等。

工業(yè)設(shè)備:機電設(shè)備、電氣設(shè)備外殼、金屬框架、冷卻器等。

汽車領(lǐng)域:車身焊接、電池包連接、電機控制器焊點等。

焊點檢測標準

外觀標準:IPC-A-610《電子組件可接受性標準》規(guī)定焊點應(yīng)完整、光滑、無缺陷,且潤濕角≤60°。

力學(xué)標準:GB/T 2651-2008《焊接接頭拉伸試驗方法》要求焊點抗拉強度不低于母材的80%。

無損檢測標準:ISO 17637《焊縫無損檢測》規(guī)范X射線、超聲波檢測流程,確保內(nèi)部缺陷檢出率≥95%。

工藝標準:焊接溫度曲線需符合材料特性,避免過熱導(dǎo)致脆性。例如,SMT回流焊需嚴格控制預(yù)熱、保溫、回流、冷卻四階段溫度與時間。

檢測費用

根據(jù)具體檢測項目收費,具體的費用可咨詢客服安排工程師詳細報價。

檢測周期

到樣后7-10個工作日(可加急),會根據(jù)樣品及其檢測項目/方法有所變動,具體需咨詢工程師。

檢測流程

1、溝通需求(在線或電話咨詢);

2、寄樣(郵寄樣品支持上門取樣);

3、初檢(根據(jù)客戶需求確定具體檢測項目);

4、報價(根據(jù)檢測的復(fù)雜程度進行報價);

5、簽約(雙方確定--簽訂保密協(xié)議);

6、完成實驗(出具檢測報告,售后服務(wù))。

農(nóng)殘獸殘檢測機構(gòu)

7

7

灰分檢測機構(gòu)

6

6

焊點檢測機構(gòu)

7

7

中優(yōu)采 丨 空心銷軸鏈條 丨 高低溫交變試驗箱 丨 中科國研軟件開發(fā) 丨 映山紅智慧檢測

7

7